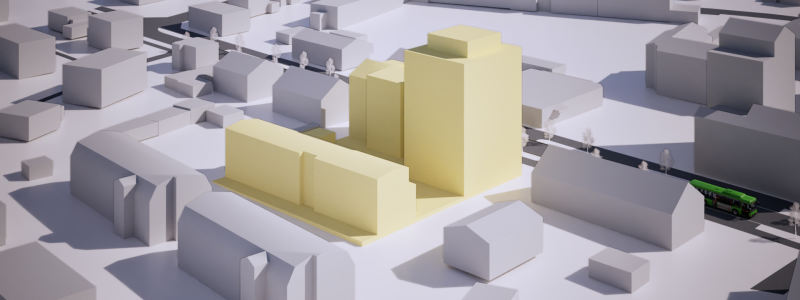

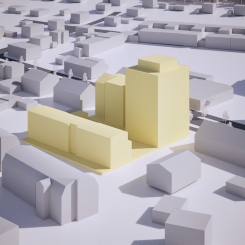

I Sätra byggs 275 studentbostäder i betongmoduler som staplas på varandra. Modulerna tillverkas i tunn och stark kerambetong av företaget Soleed på fabriken i Eksjö. Kerambetong har tidigare använts i undervattenskonstruktioner, fastsättning av kassaskåp och i reparationer på utsatta väggytor.

I lastbilskaravaner med tre långtradare åt gången anländer modulerna till Sätra. Modulerna är 8,5 gånger 3,5 meter vilket ger en bostadsyta på 25 kvadratmeter och det ryms två stycken per lastbil. Synen är kanske inte så ovanlig. Modulbyggen pågår i parti- och minut runt om i landet. Det handar bland annat om byggen av förskolor, studentbostäder och tillfälliga ersättningslokaler för sjukhus.

Men det som är unikt med modulerna i Sätra är att det tillverkats i betong – och inte vilken betong som helst – utan kerambetong, ett material med extrem tryckhållfasthet.

Det finns två anledningar till kerambetongens styrka: kerambetongen har större mängd kisel än vanlig betong och finare ballast. Stenarna är bara 5–8 millimeter. Och nanostorlek på partiklarna i kerambetongen fyller ut porerna och gör betong extremt stark.

– Kerambetongen liknar den betong som romarna för 2000 år sedan och som användes i Pantheon. Rommarna använde vulkanaska till betongen, vilket gör att Pantheon har stått oförändrad genom århundradena medan Ölandsbron har fått renoveras två gånger,

Tål hög belastning

Vanlig betong tål en belastning 30–40 megapascal. Kerambetong tål 100-200 megapascal. Alltså cirka fyra gånger så mycket. Trots de goda egenskaperna har materialet inte slagit igenom som byggmaterial i husbyggen – förrän nu, fast då i liten skala förstås. Användningsområdena har i stället handlat om att gjuta fast kassaskåp, gjutningar under vatten och som ytspackel på utsatta ytor, till exempel garageuppfarter.

Idén att tillverka nätta och lätta konstruktioner i kerambetong väcktes av entusiasten och konstruktören Anders Olson. Enligt Anders beräkningar skulle man kunna tillverka starka golvbjälklag, ytterväggar, balkonger med mera som bara hade ett tre centimeter tjockt betongskikt. Anders Olsson, hans bror Hans, Jan-Olof Edgar och Peder Åkesson hade också under en längre tid diskuterat hur man skulle kunna utveckla ett industriellt byggande. Det var dessa gråhåriga herrar, enligt Peders beskrivning, som startade Soleed.

Koll på varenda skruv

I fabrikslokalen i Eksjö byggs tio fullt inredda moduler per vecka. När modulerna lämnar fabriken är alla installationer klara: ventilation med värmeåtervinning, el, vatten och avlopp. Modulerna har fullt utrustat kök med kyl och frys, och här finns både varmvattenberedare och elcentral. Till hjälp vid konstruktionen använder man sig av BIM-programmet SolidWorks, som används mycket inom industrin.

– Så vi har koll på varenda skruv i modulen, säger Peder Åkesson som är försäljningschef på Soleed.

Peder säger att man än så länge ligger efter med marknadsföringen av företaget. Hittills har man haft full upp med att organisera produktionen. Nästa steg blir att skala upp produktionen så att den blir marknadsmässigt lönsam och för det krävs en volym på cirka 1 000 moduler om året.

Kanske nästa generations Soleedmoduler 2.0 – som nu introduceras – kan bli den katalysator som Soleed behöver.

– 2.0-modulen har en bättre konstruktion där tidigare stål ersatts med betong. Den har också en bättre takkonstruktion och täthet mellan de olika betongelementen. Det gör att den bättre klarar väta under transport och montage.