I takt med att byggbranschen står inför en klimatomställning växer intresset för alternativa bindemedel i betong, där en del av cementen ersätts med till exempel granulerad masugnsslagg. Denna metod används redan idag, men nu sker det i större omfattning än tidigare – och med betydligt större klimatbesparing.

Sara Löfgren tillträdde som styrelseordförande för branschorganisationen Svensk Betong i våras. Hon är också ansvarig för Skanskas betongtillverkning i Sverige på Skanska Industrial Solutions.

- Mycket händer i branschen i och med klimatresan och det är snarare brist på tid än brist på saker att ta tag i. Det är jättekul och väldigt intressant på många sätt att vara både ordförande i styrelsen och att arbeta i betongbranschen, säger hon.

Klimatresan är kopplad till färdplanen för klimatneutral betong. Den handlar om att driva på omställningen, utveckla standarder och öppna upp för nya alternativa material, samtidigt som kraven på hållbar betong och minimalt klimatavtryck är stora.

- Vi ska fortsätta att bygga med samma standard men på ett annat sätt. Det innebär en stor utmaning och det jobbar vi väldigt mycket med. För att bibehålla kvaliteten måste utvecklingen gå i lagom takt, säger Sara.

Stretchar betongkonceptet

Numer delas betongprodukter in i olika steg, med 10, 20 respektive 30 procents klimatbesparing jämfört med dagens branschstandard. Tillsammans med projektutvecklare undersöker branschen hur nya innovativa lösningar kan få ner klimatavtrycket genom att betongkonceptet stretchas.

Skanskas byggprojekt på Ekerö i Stockholm är ett exempel på det. Här har man satt målet på hela 75 procents klimatbesparing i en byggdel och en testbädd har byggts upp. Bland annat provas en funktionstestad variant av betong som inte är helt inom ramen för det traditionella. En del av cementen byts ut mot granulerad masugnsslagg – en teknik som används redan, men inte i den omfattning som i Ekerö-projektet. Produkttypen har hittills enbart testats i laboratorium och testas nu för första gången skarpt i stor skala.

- Projektet är unikt. För att utveckla standarder av innovationer behöver vi testa, samla in referenser, göra fullskaletester och verifiera. Allt från korrosion till betongens egenskaper måste mätas över tid i olika säkerhetsklasser. Dialog och samarbete med alla parter under hela resans gång är avgörande, säger Sara.

Nytt är lika med nya utmaningar

Att minska mängden cement i betongen innebär också nya utmaningar, framför allt vad gäller korttidshållfastheten.

- Den största stötestenen är att betongen tar längre tid att härda, så det krävs tålamod innan formarna kan rivas. Vi hoppas förstås att inga oförutsedda problem dyker upp, men vi är ganska säkra på att det fungerar, säger hon.

Långtidshållfastheten är däremot ingen oro. Tvärtom visar erfarenheter från andra länder att betong med slagg ofta håller bättre över lång tid än traditionell betong. Viss sprickbenägenhet kan förekomma i specifika konstruktioner, varför produkterna kontinuerligt testas i olika applikationer.

Kostnadsaspekten är central. Den svenska betongbranschen har länge haft inhemsk tillgång till rikliga och därmed relativt billiga råvaror, vilket har gjort Sverige mindre beroende av alternativa bindemedel. Dessutom har inarbetade arbetsmetoder genom erfarenhet lett till slimmade byggtider som hela tiden pressas vidare ner.

- Vi har jagat kostnader så länge att allt som förändras känns dyrare och mer omständligt, men det är en del av den klimatmässiga omställningen, konstaterar Sara.

Det är ett strukturellt skifte som hela byggsektorn står inför. Byggprocesser och arbetsmetoder har slipats till maximal effektivitet under lång tid och när en ny okänd parameter introduceras uppstår naturliga hinder.

- I praktiken handlar det om några timmar extra att gjuta en platta och det finns dessutom olika medel som accelererar härdningsprocessen, säger hon.

Cement avgörande för Sveriges framtid

Slitedomen, som nyligen gav Heidelberg Materials täkttillstånd för fortsatt kalkstensbrytning på Gotland i trettio år, välkomnas av branschen men är ingen avslutning på strävan mot klimatneutralitet. Långsiktigheten bidrar till kraften i diskussionerna om alternativa bränslen och metoder för att späda ut cementen. Heidelberg å sin sida har minskat sin vattenanvändning i produktionen och samarbetar med Region Gotland för att hitta lösningar på vattenbristen sommartid.

- Cementtillverkningen är avgörande för att hålla hela Sverige i gång, men branschen är överens om behovet av förändring, säger hon.

Trots att branschföreningen representerar en liten del av byggsektorn, anser den det som sin skyldighet att kommunicera och nyansera debatten.

- Rätt material på rätt plats är vårt motto. I vissa fall är platsgjuten betongstomme bäst, ibland trä. Eftersom vi är små har vi svårt att nå ut, men vi anser att det är experterna som ska avgöra materialvalen – inte politiker, avslutar hon.

Text: Susanne Ringheim Kilje

Ekerö strand

Här bygger Skanska 69 nya energieffektiva Svanenmärkta lägenheter. I en gjuten golvplatta i ett miljörum byts merparten av cementen ut mot alternativa bindemedel samt kalkstensfillers. Genom att använda den innovativa betongen sparas cirka 1,7 ton koldioxid per kubikmeter - plattan är tio kubikmeter. Betongen tillverkas på Skanskas betongfabrik i Bromsten och transporteras fossilbränslefritt till Ekerö med hjälp av drivmedlet HVO100.

Heidelberg Materials

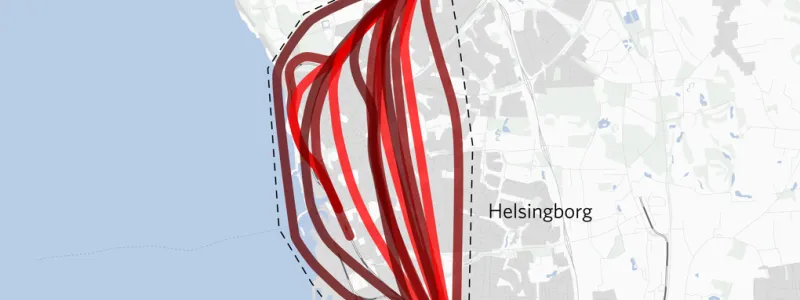

Slitefabriken tillverkar uppemot tre fjärdedelar av den cement som används i Sverige men är vattenkrävande. Heidelberg arbetar aktivt med att säkra vattenförsörjningen på Gotland genom åtgärder som ökad lagringskapacitet, vattenrening, återförande av grundvatten till berggrunden och ridåinjektering. Källa: Heidelberg Materials